大阳城集团娱乐网站app666供氧系统优化摘要:针对氧气输送、缓冲、压力调节和控制系统存在的问题,提出了解决方案;实施后,提高了供氧系统的安全性和经济性,也为转炉用氧组织提供了一定的参考。 目前攀钢氧气供应系统主要由管路输送系统、储存缓冲系统、压力调节系统和控制系统几个部分组成。其中管路输送系统由一条426中压氧气管道和一条377低压富氧管道组成;储存缓冲系统由7只中压氧球罐构成;压力调节系统由10套调节阀组构成;

摘要:针对氧气输送、缓冲、压力调节和控制系统存在的问题,提出了解决方案;实施后,提高了供氧系统的安全性和经济性,也为转炉用氧组织提供了一定的参考。

目前攀钢氧气供应系统主要由管路输送系统、储存缓冲系统大阳城集团娱乐网站app666大阳城集团娱乐网站app666、压力调节系统和控制系统几个部分组成。其中管路输送系统由一条426中压氧气管道和一条377低压富氧管道组成;储存缓冲系统由7只中压氧球罐构成;压力调节系统由10套调节阀组构成;控制系统是由传统的PID常规控制系统组成大阳城集团娱乐网站app666。随着攀钢的发展,生产规模不断扩大,氧气需求量也随之增加。如何实现安全、经济、连续、稳定地氧气供应,对攀钢稳定生产有着重要意义。现有的氧气输送能力、缓冲量和调节控制模式已远远不能满足实际生产要求,因此,针对氧气供应系统的优化改进研究具有十分重要的意义。

如图1所示,原有氧气输送系统只有426(中压)、377 (低压)各一根组成,两路输送管道相互独立,其中426的为中压氧输送管路,主要供应转炉、连铸、轧钢等系统用氧,377的为富氧专线,主要供应高炉富氧鼓风用,通过氧调七,可以由中压氧向富氧管网补充一定量的氧气。当426管路出现问题或者需要检修停止运行时,整个公司中压用氧将全部终止,炼钢系统随之全面停产,造成巨大的经济损失。

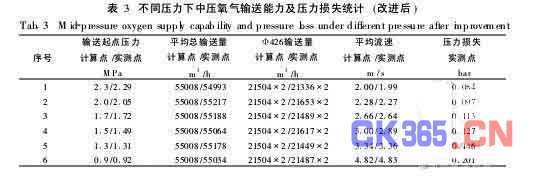

从表1中数据可以看出,当中压管网压力较低时,管网输送压力损失在0455 bar (注: 1 bar=01MPa)以上。而这部分管路压力损失就相当于压缩机白白消耗了部分电能。

现有的氧气球罐有7个: 400 m3×4+650 m3×3,总容积3550 m3。在球罐容积一定的情况下,如果要提高供氧系统的经济性,一种办法是减少氧气放散,提高整个管网的运行压力,那么就相应提高了球罐的缓冲储存能力,这样势必会导致压氧电耗增加;另一种办法是降低管网的运行压力,以降低氧压机的排压,节省压氧电耗,但是这种做法又使得球罐的缓冲储存能力降低,导致放散量增加。所以供氧系统必须有个合理的球罐缓冲储存容积,才能达到一个最佳的经济效益。

综上所述,当有三炉同吹时,管网压力周期波动的范围达到了3042 bar,且周期要36 min,这对压缩机和能耗都将产生很大的影响。

原有的操作系统为常规仪表控制系统,控制精度低、反应速度慢、占地面积大、维护成本高、故障点多、无扩展性,不能满足增容改进等需要。

如图1所示,自AB (即由氧气厂沿现有的二线管网通廊)新建一条426的中压氧气输送管路至球罐区,并实现与原有的二线管网并联运行,当原有的二线氧气输送管路出现问题或者需要检修停运,那么可以直接关闭C、D处阀门,切除掉二线管路,只用新建的三线管路输送氧气临时承担保供任务;当新建的三线输送管路需要检修停运时,只需要关闭A、B处阀门,切除三线管路,只利用原有的二线管路临时承担保供任务;正常情况下,使用二线、三线两条主干线一起并联输送氧气,不但沿程阻力损失大大降低,压缩能耗减少,而且供氧系统输送环节的停气风险几乎不存在。

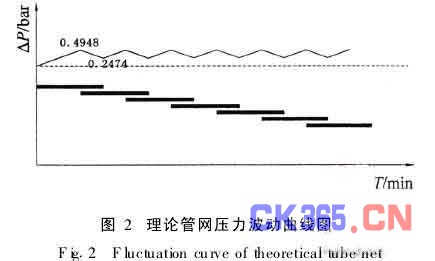

如图1所示,原有的7个中压氧球罐总容积为3550 m3,经上述核算, 3炉同吹时管网压力波动太大,当公司炼钢用转炉增加至5座后,将严重影响吹炼作业的组织。因此新建2个650 m3的中压氧球罐,建成后,供氧系统的总缓冲容积将达到4850 m3。同理可计算得:三炉同吹管网压力波动223 bar。若不考虑铁水来料堆积问题,理论转炉下枪间隔应为1200 min,压力波动02474 bar,理论管网压力波动曲线新调节系统采用PLC控制逐步升级老系统

针对炼铁高炉富氧燃烧用氧的品质特点,将炼铁高炉用氧与炼钢转炉用氧分开压缩,分网输送,富氧管网压力可以降低到10 bar以下,氧纯度可以控制在97%左右,大幅度降低了制氧电耗和压氧电耗。

由于地域特征,炼钢、脱硫、提钒等转炉厂房距离较远,球罐后的供氧调节阀组繁多,各自独立运行,极易造成调压后氧气超压放散,对此,除富氧调阀外,将其余调阀后的10套管路全部联网,管网缓冲能力进一步增强,炼钢系统用氧压力波动由原来的025 bar,降到了004 bar左右,有效地减少了氧气放散。

改进前,输送管路系统单一,一旦发生故障,公司中压用氧全部中断;改进后,输送系统拥有冗余,即使某根管路发生故障或者需要停气检修,几乎不影响公司用氧,供氧安全性大大提高。

根据统计结果,改进前平均氧气放散达到30%,改进后降低到了目前的148%。以每年氧气产量48亿m3计,那么每年可减少氧气放散

通过对我厂供氧系统的认真分析研究,结合公司用氧的特点,完成了输送、储存缓冲、调节控制等环节的改进,有效地提高了供氧系统运行的安全性,降低了氧气放散,节省了大量的压氧电耗,取得了十分可观的经济效益。

伍健(1978-),男,大学本科,工学士, 2001年7月毕业于四川轻化工学院工业分析专业,现任攀枝花新钢钒股份有限公司能源动力中心助理工程师。